Il n’est pas simple de choisir un pulvérisateur vu le nombre de critères à prendre en compte : type de châssis, de cuve, de pompe, de suspension de rampe, de circuit de bouillie, de régulation, etc. À l’heure où l’emploi des produits phytosanitaires devient de plus en plus encadré, il faut viser à les rentabiliser au maximum, tout en préservant la santé du chauffeur autant que l’environnement.

1 – Porté, traîné ou automoteur ?

La capacité recherchée guide grandement le choix entre un pulvérisateur porté, traîné ou automoteur. Mais d’autres critères peuvent jouer car on peut par exemple embarquer 2 500 l avec un porté doté d’une cuve frontale comme avec un traîné. Ou 5 000 l avec un traîné comme avec un automoteur. À capacité égale, un ensemble porté coûte moins cher mais demande un tracteur plus puissant et peut s’avérer limité en hauteur de rampe. Le traîné est quant à lui plus stable, s’attelle plus vite et demande moins de puissance. L’automoteur permet de son côté de gagner en délai de mise en œuvre, en garde au sol, et en sécurité pour le chauffeur, grâce à une cabine de catégorie 4.

2 – Avant de choisir un pulvérisateur : les options de cuve et de pompe

Le polyéthylène est facile à rincer mais difficile à réparer. L’inox présente quant à lui beaucoup d’avantages, sauf son prix. Enfin, le polyester se répare facilement mais se rince moins bien. Autre choix difficile à trancher pour choisir un pulvérisateur : les pompes. Celles à piston membrane offrent moins de débit maximal que les centrifuges : remplissage moins rapide et traitements à fort volume par hectare plus lents. Par contre, elles montent plus haut en pression. Les constructeurs en combinent parfois deux différentes.

3 – Incorporer les produits

L’incorporateur est obligatoire sur les appareils où l’orifice de remplissage est à plus de 1,50 m du sol ou de la dernière marche. Il arrive que des produits particuliers posent des problèmes avec celui d’origine. Dans ce cas, il est possible d’investir dans un incorporateur à poste fixe de grande capacité, installé au poste de remplissage. D’autre part, il est intéressant de suivre de près les démarches en cours pour normaliser les bouchons des bidons de produits phytosanitaires. En effet, elles permettent d’employer un dispositif de transfert fermé comme l’Easyconnect, qui réduit fortement les risques de contact avec les produits.

4 – Objectif : une rampe stable

Les constructeurs articulent la rampe autour d’un pivot ou sur un parallélogramme déformable ou encore en mixant les deux solutions. Ils y ajoutent une suspension pour amortir les mouvements verticaux (parfois une correction active permanente) et une autre pour amortir les fouettements d’avant en arrière. Vérifier au passage quelle suspension est active ou pas durant les phases de transport.

Des capteurs peuvent piloter le parallélisme de la rampe par rapport au sol, avec deux niveaux. Correcteur de dévers : la rampe reste rectiligne et suit la pente moyenne. Géométrie variable : les deux côtés sont indépendants et s’adaptent chacun à droite et à gauche. Enfin, concernant le repliage, les utilisateurs apprécient que les bras ne dépassent pas vers le tracteur au transport. Notons au passage que la suspension d’essieu et de timon joue un double rôle : sécurité sur la route et stabilité de la rampe au travail (encore plus importante en bas volume).

5 – Choisir un pulvérisateur avec un circuit de bouillie propre et maîtrisé

Un circuit avec circulation semi-continue comprend un retour en cuve en bout de rampe et réduit ainsi les risques de bouchage. La réactivité est également meilleure. Avec une circulation continue intégrale et donc une ouverture des buses commandée, on gagne encore en délai de réaction, en début et fin de pulvérisation. De l’arrivée d’eau aux buses, la filtration constitue un élément très important. Elle doit offrir un maillage d’autant plus fin qu’on travaille à un faible volume par hectare, mais attention à l’entretien et aux pertes de charge quand on multiplie les étages de filtres.

Pour ce qui concerne la régulation DPAE, une version avec capteur de pression est précise et fiable mais demande d’indiquer la densité de la bouillie et le calibre des buses. Une régulation avec capteur de débit ne présente pas ces contraintes mais s’avère plus fragile et sensible au colmatage. Enfin, n’oublions pas le rinçage : tout ce qui peut faciliter cette opération constitue un gage de tranquillité pour les traitements ultérieurs comme pour le respect de la réglementation environnementale.

6 – Des buses anti-dérive à coup sûr

L’emploi de buses anti-dérive homologuées devient nécessaire pour réduire la zone non traitée, voire pour appliquer certaines molécules. D’autre part, les essais biologiques réalisés par Arvalis montrent que les modèles à injection d’air obtiennent des résultats équivalents à ceux des buses à fente, dans de nombreuses situations. Alors, pourquoi s’en passer ? Les buses homologuées pour 66 % de réduction de dérive fonctionnent bien à 80 voire à 50 l/ha. Toutefois, pour des cibles très petites (adventices très jeunes, insectes), Arvalis préconise un volume de 150 l/ha. Ensuite, en ce qui concerne les buses homologuées pour réduire la dérive de 75 % ou même de 90 %, plus récentes sur le marché, le risque de perdre en efficacité lors des traitements délicats est plus grand. Une seule adresse pour faire le bon choix : l’OAD en ligne d’Arvalis « Aide au choix des buses et réglage des paramètres de pulvérisation ».

Pour plus d’information, retrouvez aussi ces articles sur www.entraid.com :

En résumé

Quels sont les différents types de pulvérisateurs ?

La grande majorité des pulvérisateurs employés en grandes cultures sont dits « à jet projeté » car la bouillie est simplement poussée à travers une buse. Quelques-uns bénéficient d’une assistance d’air pour accompagner le flux de gouttelettes (exemple : Hardi Twin), selon un principe largement employé en viticulture et arboriculture. On parle de « jet porté ». Enfin, le type « pneumatique » fait appel à un flux d’air pour former les gouttelettes et les transporter. On le trouve presque uniquement sur les appareils pour cultures spécialisées (exception : Danfoil).

Quelles sont les principales marques de pulvérisateurs ?

Rien que dans le domaine des grandes cultures, on dénombre plusieurs marques au sein du groupe France Pulvé : Agrifac, Berthoud, Evrard, Hardi, Matrot, Tecnoma. Mais d’autres constructeurs nationaux tiennent aussi une bonne place : Arland, Artec, Kuhn… Hors frontières, ajoutons-y les marques Amazone, Danfoil, Fendt, Horsch, John Deere, Kubota, Kverneland, Maschio-Gaspardo, Mazzotti…

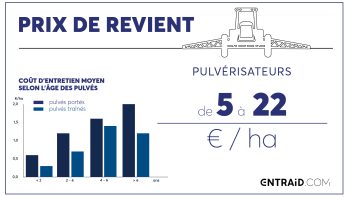

Combien coûte un pulvérisateur ?

Un modèle porté de 1 000 l avec régulation DPM vaut 15 000 €, et le prix peut dépasser 300 000 € pour un automoteur de 5 000 l avec rampe de 36 m et DPAE (source : barème d’entraide 2022-2023).

Comment conduire un pulvérisateur ?

Pour utiliser un pulvérisateur dans son exploitation, dans celle d’un autre agriculteur dans le cadre de l’entraide ou chez son employeur, il faut disposer du Certiphyto Opérateur ou Décideur.

Comment régler un pulvérisateur ?

Un premier réglage, de type mécanique, consiste à fixer la hauteur de traitement par rapport à la cible. Pour des buses de type 110° espacées de 50 cm, il faut au moins 50 cm pour une répartition homogène. Pour les buses de type 80°, c’est 80 cm. Sachant que la plupart des appareils modernes disposent d’un DPAE, le second réglage essentiel, autrement dit le débit, s’effectue sur écran. Connaissant le calibre des buses, la largeur de la rampe et la vitesse de travail, le système appliquera la pression permettant d’obtenir le volume de bouillie souhaité à l’hectare.